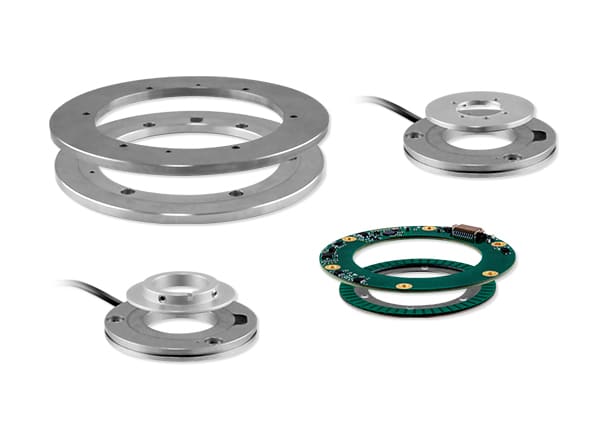

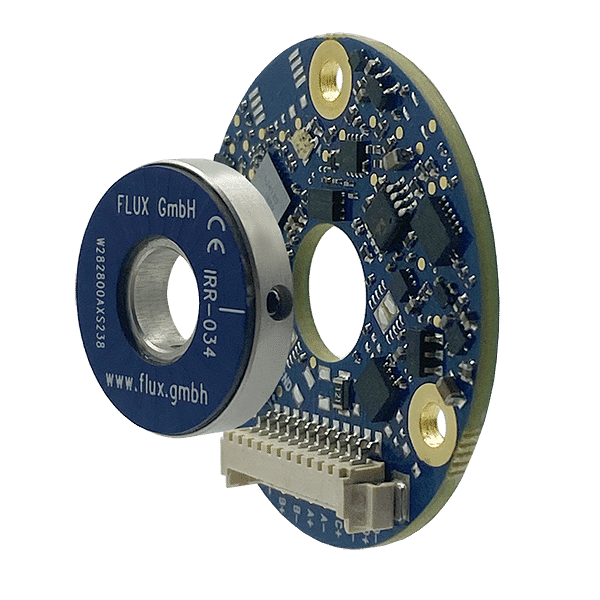

La serie di encoder induttivi compatti "IND-ROT" di FLUX comprende ora diametri ancora più piccoli (34 mm e 45 mm), aprendosi a un ampio range di applicazioni aggiuntive.

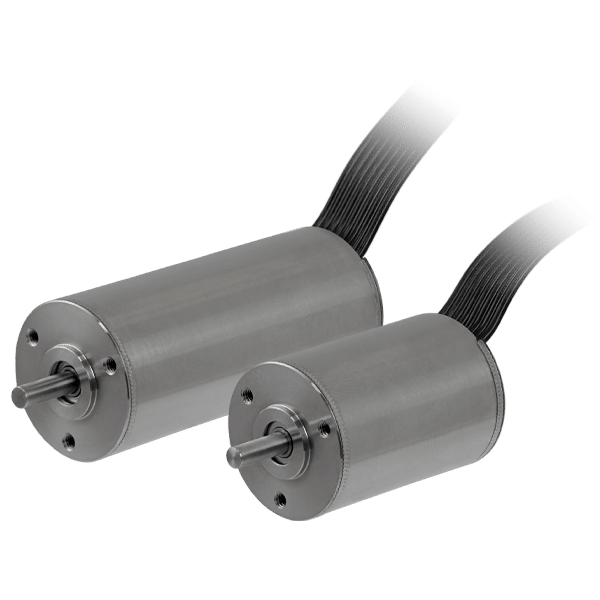

Servotecnica incrementa la gamma dei micromotori coreless con i modelli 4 poli: SVTN A 04-2232 ed SVTN A 04-2250.

Our partners

Progetti meccatronici

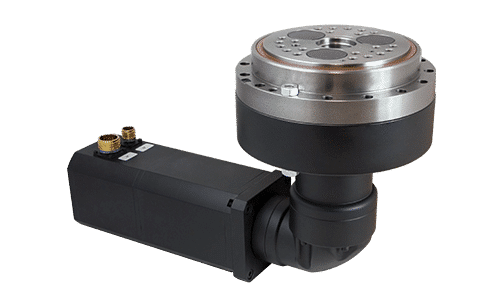

Con oltre 40 anni di esperienza nell’automazione industriale, Servotecnica è uno dei principali fornitori al mondo di soluzioni meccatroniche su misura e componenti elettromeccanici su misura per svariati settori industriali. Il nostro punto di forza è la combinazione di tecnologie innovative con l’esperienza e la competenza dei nostri tecnici.

Vai ai progetti

Più di 40 anni di esperienza

I nostri motion specialist sono qui per aiutarti a scegliere la soluzione migliore per la tua applicazione. Scopri il valore aggiunto di Servotecnica su progettazione, logistica, qualità e molto altro.

Scopri i nostri ServiziBlog News

View all News